FDM技術助力制造醫學成像設備,實現快速叠代與定制化設計

2021.09.24Stratasys/文

複雜(zá)成像/ Complex Imaging

醫學成像技術在誕生(shēng)之初便備受矚目,它的應用十分(fēn)廣泛,沒有這項技術,很難想象現代醫學技術将會是怎樣的景象。

特别是核磁共振成像 (MRI),它可以顯現在X光、超聲波或CT掃描中(zhōng)無法看到的組織,同時避免了很多其他掃描中(zhōng)存在的有害輻射。它的工(gōng)作原理是使用磁場和無線電波生(shēng)成人體(tǐ)軟組織和骨骼的詳細圖像。醫學成像技術綜合了物(wù)理學、工(gōng)程學、數學、化學、生(shēng)物(wù)學和醫學。

在這項技術的激發下(xià),2006年,Hiroyuki Fujita博士創立了Quality Electrodynamics, LLC (QED),一(yī)家專注于爲設備制造商(shāng)設計和制造MRI射頻(pín)(RF)線圈技術的企業。

Fujita設計的第一(yī)款産品是定制化MRI線圈外(wài)殼,他需要快速制造原型來測試他的設計想法。Fujita了解了3D打印技術後,采購了一(yī)款 Fortus™ 3D生(shēng)産系統,他相信增材技術能夠加快産品上市速度。

QED迅速拿下(xià)了第一(yī)個客戶——電子巨頭東芝。随後,QED——這家集研發、制造和供應于一(yī)體(tǐ)的全球先進電子醫療設備供應商(shāng)相繼拿下(xià)了西門子和通用電氣的業務。如今,QED的線圈業務已經拓展到用于臨床和醫學研究用的MRI掃描儀,包括超高磁場系統。

開(kāi)拓視野/ Expanding the Vision

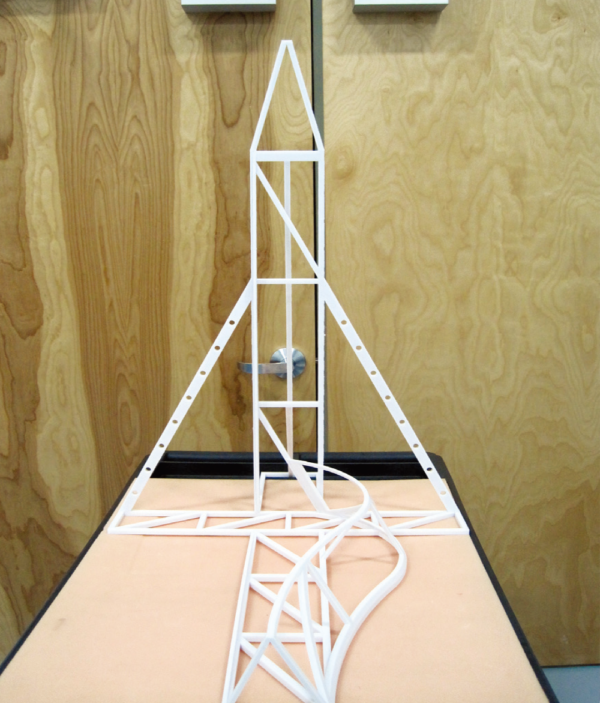

QED最初主要使用3D打印技術制作MRI線圈外(wài)殼,但很快便将3D打印的應用擴展到制作線圈内的機械結構。3D打印出的部件能夠精确地固定電子件的位置。

“這些部件是線圈外(wài)殼内部的一(yī)個固定裝置,”QED采購團隊負責人Peter Byrnes說。“你可以想象成一(yī)個C形夾的螺栓,将它放(fàng)在某物(wù)的邊緣,然後向下(xià)擰緊,固定到位,以此引導電線沿特定路徑運動。”

經FDM技術驗證的設計

“這個系列的3D打印機給我(wǒ)(wǒ)們帶來了極大(dà)的幫助,我(wǒ)(wǒ)們能夠驗證設計并在早期測試原型,來完成我(wǒ)(wǒ)們想要的設計。沒有3D打印,四次設計叠代便需要數月時間。用機器制造一(yī)個部件需要三周的時間,而現在,我(wǒ)(wǒ)們隻需要三天就可以完成。”

内部軌道脊椎線圈底座

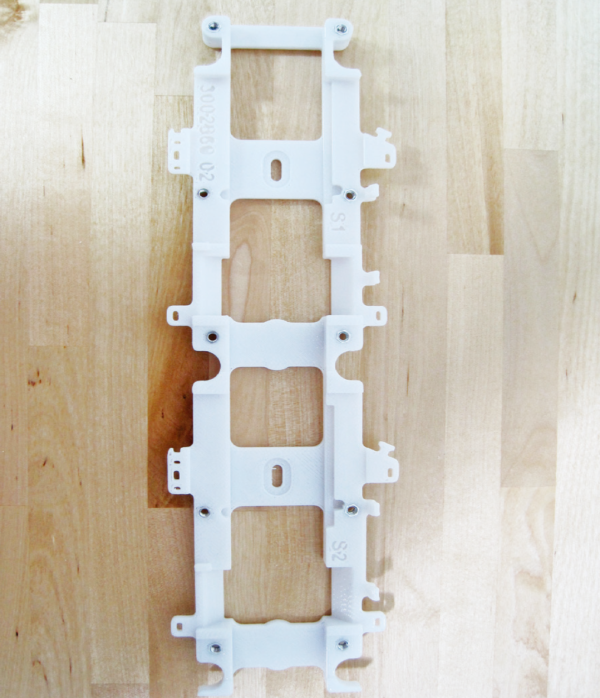

用于線圈組裝和測試的膝線圈夾具

QED還使用3D打印機來生(shēng)産夾具和移動托盤,這些托盤在車(chē)間内運送零件,同時起到保護作用。“我(wǒ)(wǒ)們在内部打印了81種不同的生(shēng)産夾具,”Byrnes表示。“我(wǒ)(wǒ)們可以在内部設計并打印制作,而不是外(wài)購那些不符合我(wǒ)(wǒ)們需求的标準化的塑料件。”Byrnes說,“3D打印的優勢不單是叠代能力。從費(fèi)用的角度去(qù)衡量,使用3D打印制造MRI外(wài)殼原型和夾具可節省15-75%的成本。如果不能在内部制作,成本将非常高昂,3D打印大(dà)大(dà)節省了我(wǒ)(wǒ)們的開(kāi)支。”

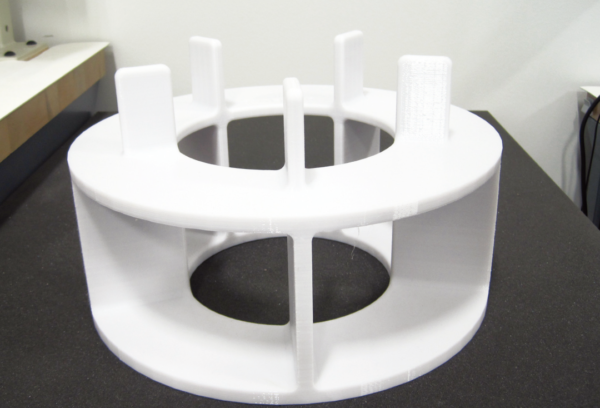

QED目前仍在使用3D打印技術生(shēng)産MRI線圈外(wài)殼,但主要用于滿足那些獨特的需求和設計。

“我(wǒ)(wǒ)們爲一(yī)些特定客戶制造非常用的醫學研究線圈,需求量隻有一(yī)個,”Byrnes說。“如果爲這個産品開(kāi)模,那成本将非常高昂。”

這些定制外(wài)殼内的夾具往往也是定制化的,通常需要嘗試多次才能得到合适的零件。

“借助3D打印技術,從設計到零件完成隻需要幾日。而之前獲得報價就需要一(yī)周,制造零件又(yòu)需要一(yī)周,”Byrnes說。此外(wài),一(yī)些使用率很高的MRI設備常常需要更換外(wài)殼。“當我(wǒ)(wǒ)們收到設備的時候,外(wài)殼便已經打印出來了,這非常有用。”

目前,QED已采購七台Fortus™ 3D打印機。“這個系列的3D打印機給我(wǒ)(wǒ)們帶來了極大(dà)的幫助,我(wǒ)(wǒ)們能夠驗證設計并在早期測試原型,來完成我(wǒ)(wǒ)們想要的設計。”設計工(gōng)程師Paul Taylor表示。

“沒有3D打印,四次設計叠代便需要數月時間。用機器制造一(yī)個部件需要三周的時間,而現在,我(wǒ)(wǒ)們隻需要三天就可以完成。”

——Peter Byrnes

QED采購團隊負責人

相關資(zī)訊