Stratasys 3D打印如何爲“汽車(chē)人”們支招

2022.11.30Stratasys/文

當工(gōng)業4.0浪潮席卷而來,技術革命走上了“智造化”之路。3D打印作爲一(yī)項關鍵技術,近年來被廣泛應用于各行各業,爲行業創新提供了諸多嶄新途徑。

這其中(zhōng),汽車(chē)行業是目前3D打印應用最多的垂直領域,增材制造憑借其領先的技術特性和工(gōng)程解決方案爲汽車(chē)制造商(shāng)帶來了巨大(dà)變革。Stratasys身處其中(zhōng),也始終參與并積極推動該領域的創新發展,不少汽車(chē)企業選擇使用3D打印技術解決生(shēng)産制造時遇到的難題。

從原型制造到零部件生(shēng)産,從定制化配件到輕量化材料,Stratasys爲業界“大(dà)佬”們都支過哪些妙招?

面對仍未徹底消散的全球供應鏈斷鏈陰雲,3D打印能否徹底改變汽車(chē)行業,爲其帶來井噴式成長?

原型制作

降低研發時間成本

成立于1963年的F1老牌車(chē)隊邁凱倫與Stratasys合作已久,先進的增材制造技術幫助其始終在賽車(chē)行業中(zhōng)保持領先地位。

在F1比賽中(zhōng),空氣動力學的魔法無處不在,想要緻勝賽場,少不了對賽車(chē)進行反複的原型制作和測試。而由Stratasys J850創建的高分(fēn)辨率風洞模型,幫助邁凱倫車(chē)隊直接在風洞中(zhōng)對部件進行細微的機械調整,而無需重新制造,不僅縮短了生(shēng)産和處理的時間,也爲設計和測試預留出更多靈活性。

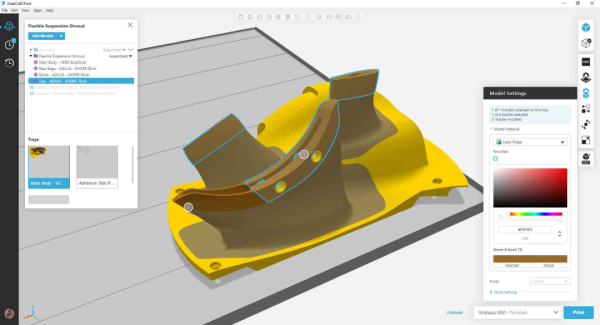

這張GrabCAD Print截圖說明了邁凱倫如何使用可調整硬度的零件進行空氣動力學分(fēn)析。具有不同邵氏值(硬度)的部分(fēn)以不同顔色顯示。

制造效率

作爲納斯卡(NASCAR)官方合作夥伴,Stratasys使用SAF技術H350和FDM技術Fortus 450mc 3D打印機,爲Next Gen賽車(chē)打造了首批高性能終端部件。高度的穩定性、精準控制的成本以及大(dà)批量部件的生(shēng)産能力,将3D打印在高性能賽車(chē)上的應用推向了全新水平。

同樣地,豐田賽事改裝部門(TRD)的GR86賽車(chē)也使用了Stratasys 3D打印機制作的零部件,全新的F370CR複合材料3D打印機被引入TRD的制造工(gōng)廠,将增材制造技術真正集成到生(shēng)産中(zhōng)。

定制配件

滿足個性化需求

追求個性的年輕客群在購買汽車(chē)時,往往希望獲得“專屬”體(tǐ)驗。面對定制化生(shēng)産需求,每個産品都需要單獨的模具,這難免對制作成本提出了巨大(dà)考驗。

Stratasys與寶馬MINI合作推出的定制化汽車(chē)配件,運用專業級的PolyJet技術,确保在機械性能、美學逼真度和尺寸精度、特征細節等方面都符合用戶需求。

打造内飾

提升設計自由度

大(dà)衆汽車(chē)擁有超過25年的3D打印經驗,爲滿足設計團隊的嚴苛質量要求,其借助Stratasys J850全彩多材料3D打印機制作不同紋理表面的3D打印車(chē)輛内飾,包括面料、皮革、木材等。此外(wài),一(yī)些高級的透明材料還幫助團隊複制出玻璃的清晰度,使得設計師可以更爲自由地創造和完善新設計。

先進材料

滿足行業苛刻要求

雪佛蘭在生(shēng)産探界者汽車(chē)時曾面臨重型工(gōng)具的加工(gōng)問題,傳統的鋁加工(gōng)方式不僅耗時超長,且極易拖慢(màn)整體(tǐ)工(gōng)期。

Stratasys F900打印機和FDM ASA熱塑性材料,爲雪佛蘭找到了完美的替代解決方案,相較于鋁制工(gōng)具所需的制作時間,3D打印的交貨時間節省70%以上,重量也從原本的75磅減少到33磅,進而總成本降低了74%。

爲重現Lotus Type 62-2跑車(chē),老牌豪車(chē)制造商(shāng)Radford選擇ULTEM 1010樹(shù)脂材料打印汽車(chē)防火(huǒ)牆、使用FDM Nylon 12 Carbon Fiber和ASA材料打印更多車(chē)身外(wài)部零件,不僅滿足強度要求,還實現了極高的設計自由度。

相關資(zī)訊