利用F450和F370的“組合技”瓦解原型制造難題

2022.11.30Stratasys/文

總部位于英國的Marshall Aerospace and Defence Group是全球最大(dà)的私營航空航天與國防公司之一(yī),爲海、陸、空打造創新的解決方案。Marshall專門從飛機的改裝與改造,以及國防車(chē)輛設計和庇護所建造。

對快速、複雜(zá)原型制作能力的需求

爲提高響應性、減少生(shēng)産時間和成本,同時保持創新性,Marshall決定采用先進的增材制造技術,以尋求可行的解決方案。該集團目前使用基于Stratasys FDM技術的Fortus 450mc和 F370 3D打印機制作原型、先進模具和最終零件。

此外(wài),Marshall Aerospace and Defence Group的Land Systems部門借助3D打印機在一(yī)天之内爲客戶提供概念驗證結果,過程流暢且具有成本效益。

“Land Systems需要在不使用複雜(zá)機器的情況下(xià)創建出極複雜(zá)零件的原型。在内部安裝F370,就相當于擁有了一(yī)個易于使用的系統,可以在整個原型制作流程中(zhōng)提供可靠的結果。在以前,我(wǒ)(wǒ)們需要将原型制作工(gōng)作外(wài)包,這會給生(shēng)産效率造成一(yī)定阻礙。”

——Stuart Dean

Marshall Land Systems的設計經理

見識3D打印的效率

生(shēng)産上的任何停滞通常都會帶來成本不菲的挑戰。但是,通過在内部進行增材制造,Marshall Aerospace能夠大(dà)大(dà)地地減少模具更換、提高對工(gōng)程師設計需求的響應速度,并打造更多創新型的模具解決方案。

使用Stratasys Nylon 12 3D打印的成型模具

在該集團另一(yī)部門,增材制造還被用于小(xiǎo)批量生(shēng)産。如果使用傳統方法,模具通常用鋁材來制造,這不僅成本高昂、耗費(fèi)時間,而且留給設計靈活性的空間非常有限。現在,該團隊使用3D打印機生(shēng)産模具,效率得到顯著提升。

“我(wǒ)(wǒ)們目前定期生(shēng)産小(xiǎo)批量的定制化模具,在工(gōng)程師提出需求的24小(xiǎo)時内便可交付,而且成本隻占鋁制模具的一(yī)小(xiǎo)部分(fēn),使用高性能的工(gōng)程級熱塑材料,我(wǒ)(wǒ)們可以爲特定作業生(shēng)産定制化的模具,并且模具的質量可重複、可預測。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工(gōng)藝與增材制造工(gōng)程師

Marshall使用Stratasys增材制造生(shēng)産的其他模具包括鑽頭夾具、掩蔽模闆、粘合固定裝置和複合模具。

“我(wǒ)(wǒ)們制作的所有模具都有不同且通常很獨特的要求。我(wǒ)(wǒ)們平時傾向于使用ASA或Nylon 12。但是,3D打印機讓我(wǒ)(wǒ)們可以根據應用需求,在廣泛的材料中(zhōng)靈活選擇。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工(gōng)藝與增材制造工(gōng)程師

3D打印可供飛行使用的零件

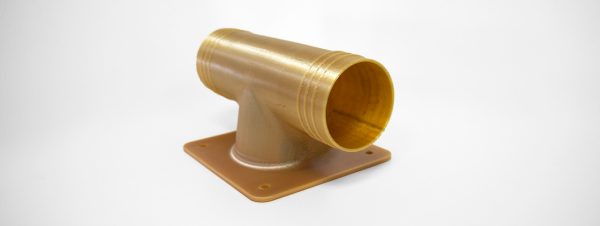

在接到制作管道适配器原型的任務時,該團隊選擇了3D打印技術。管道适配器是當飛機停在地面時,爲飛機提供新鮮空氣以冷卻其航空電子設備的必要元件。

“在開(kāi)始昂貴的鋁加工(gōng)之前,我(wǒ)(wǒ)們使用Fortus 450mc和ASA材料3D打印了一(yī)個原型。這使得我(wǒ)(wǒ)們能夠爲該複雜(zá)組件制作精确的功能性原型,然後用其進行演示。與使用鋁材加工(gōng)零件相比,3D打印的管道節省了大(dà)量成本,并且總體(tǐ)重量也減輕了63%。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工(gōng)藝與增材制造工(gōng)程師

經過飛行認證的3D打印空調管道成品,采用Stratasys ULTEM 9085樹(shù)脂在Fortus 450mc中(zhōng)3D打印而成。

給團隊留下(xià)深刻印象的不僅僅是其功能性。總體(tǐ)而言,與使用鋁材相比,使用Nylon 12制作這個零件隻消耗了全部材料和加工(gōng)成本的一(yī)小(xiǎo)部分(fēn)。該團隊并不僅僅隻爲在地面設備的生(shēng)産上使用3D打印。如今,由于航空航天團隊具備了通過3D打印制作出精确、可重複且可靠零件的能力,已有多件3D打印的管道應用在了不同的飛機上。

“我(wǒ)(wǒ)們在爲最複雜(zá)的工(gōng)程項目制造零件時,需要能高效率地制作出複雜(zá)、輕量的功能性管道,而3D打印完全符合這一(yī)需求。同時,我(wǒ)(wǒ)們還需要确保生(shēng)産出來的管道能夠通過EASA的飛行審批,因此,我(wǒ)(wǒ)們使用ULTEM 9085樹(shù)脂熱塑材料,這種3D打印材料堅韌但輕量,且具有高耐熱性和耐化學性。這對于通過認證的挑戰來說至關重要,因爲我(wǒ)(wǒ)們現在可以3D打印出火(huǒ)焰、煙霧和毒性達到飛行标準的零件。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工(gōng)藝與增材制造工(gōng)程師

“ULTEM 9085樹(shù)脂是航空航天級的材料,具有記錄的可追溯性,使我(wǒ)(wǒ)們能夠驗證這些零件是否能夠用于飛行。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工(gōng)藝與增材制造工(gōng)程師

飛向未來

該集團各部門均着眼于在其承接的所有項目中(zhōng)增加增材制造在最終零件上的使用。

“FDM技術改變了我(wǒ)(wǒ)們的工(gōng)作方式,而航空航天級的3D打印機和材料則讓我(wǒ)(wǒ)們能夠滿足所有生(shēng)産要求。如今,我(wǒ)(wǒ)們已成功确定了可以在飛機的哪些方面使用3D打印零件進行優化,進而提高利潤。今後,3D打印無疑将繼續對我(wǒ)(wǒ)們的飛機設計和制造發揮重要影響。”

——Chris Botting

Marshall Aerospace and Defence Group材料、工(gōng)藝與增材制造工(gōng)程師

設計用于冷卻地面飛機的3D打印ECS管道适配器成品,采用Stratasys FDM Nylon 12 材料經Fortus 450mc 3D打印而成

相關資(zī)訊